Introducción

El eje diferencial, a menudo denominado eje deslizante o eje de fricción, desempeña un papel fundamental en diversas aplicaciones industriales, particularmente como eje de bobinado y eje de rebobinado especializado para máquinas cortadoras. Este producto está diseñado para optimizar el proceso de bobinado manteniendo una tensión constante en varios rollos. El eje diferencial logra esto mediante un par de fricción controlado, que está regulado por la presión del aire.

Características clave

Aplicaciones versátiles

El eje diferencial es esencial en las máquinas cortadoras, mejorando la eficiencia del proceso de bobinado.

Es adecuado para diversos materiales, incluidos papel, plástico y textiles.

Torque de fricción controlado

El par de fricción del anillo del diferencial se modula mediante la presión del aire.

Esta característica garantiza que la tensión permanezca constante en los rollos, lo que reduce el riesgo de daños materiales.

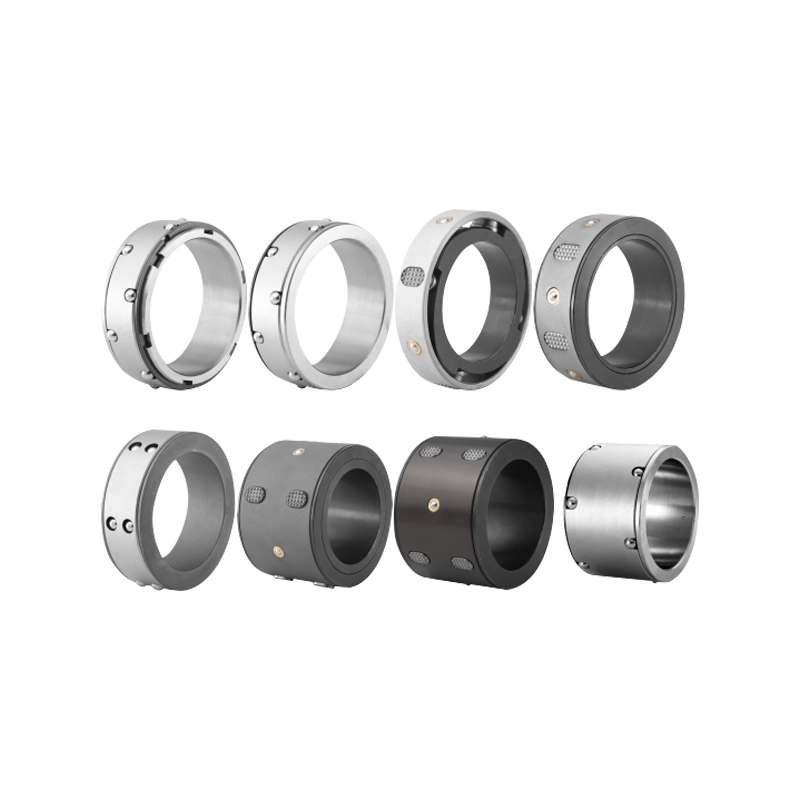

Variedad de diseños

El eje diferencial está disponible en diferentes tipos, incluidos ejes diferenciales mecánicos y ventilados, para satisfacer diversas necesidades operativas.

Las opciones incluyen ejes diferenciales tipo chaveta y tipo orejeta, lo que brinda flexibilidad en la instalación y el uso.

Ventajas

Control de tensión mejorado

La capacidad de mantener una tensión constante en múltiples rollos mejora significativamente la calidad del producto.

Esta característica minimiza problemas como arrugas y desalineación durante el proceso de bobinado.

Eficiencia operativa mejorada

Al permitir un control preciso del par de fricción, el eje diferencial contribuye a operaciones más suaves y a reducir el tiempo de inactividad.

Los usuarios se benefician de ciclos de producción más rápidos y una productividad general mejorada.

Soluciones personalizables

El eje diferencial se puede adaptar para cumplir requisitos específicos, garantizando el rendimiento en diversas aplicaciones.

Esta adaptabilidad lo convierte en una opción ideal para los fabricantes que buscan optimizar sus procesos.

Tipos de eje diferencial

Eje diferencial mecánico

Utiliza componentes mecánicos para lograr el control de la tensión.

Conocido por su confiabilidad y facilidad de mantenimiento.

Eje diferencial aireado

Incorpora presión de aire para ajustes dinámicos de tensión.

Ofrece mayor flexibilidad en el manejo de diferentes tipos y anchos de materiales.

Eje diferencial tipo llave

Cuenta con un diseño de ranura para una instalación segura.

Comúnmente utilizado en aplicaciones donde la estabilidad es primordial.

Eje diferencial tipo orejeta

Utiliza orejetas para el montaje, lo que permite ajustes y reemplazos más fáciles.

Ideal para aplicaciones que requieren cambios frecuentes en la configuración.

Aplicaciones

Ampliamente utilizado en la industria textil para enrollar hilos y tejidos.

Imprescindible en el sector papelero para la manipulación de grandes bobinas de papel.

Utilizado en industrias de embalaje para rebobinar películas y materiales flexibles.

Conclusión

El eje diferencial es un componente vital en la fabricación moderna y proporciona importantes ventajas en los procesos de bobinado. Su capacidad para mantener una tensión constante en múltiples rollos y al mismo tiempo ofrecer soluciones personalizables lo convierte en una herramienta invaluable en diversas industrias. Al elegir el tipo correcto de eje diferencial, ya sea mecánico o ventilado, de chaveta o de orejeta, los fabricantes pueden optimizar sus operaciones y garantizar resultados de alta calidad.

Resumen

En resumen, el eje diferencial es un elemento crucial en las máquinas cortadoras, ya que permite operaciones efectivas de bobinado y rebobinado. Con un par de fricción controlado regulado por la presión del aire, garantiza una tensión constante entre los rodillos, mejorando así la calidad general del material que se procesa. Disponible en variedades mecánicas y ventiladas, así como en diseños de chaveta y orejeta, el eje diferencial satisface diversas necesidades operativas y desempeña un papel importante en diversas industrias. Al integrar un eje diferencial en sus sistemas, los fabricantes pueden mejorar la eficiencia, reducir el tiempo de inactividad y lograr una calidad superior del producto.

English

English Español

Español हिंदी

हिंदी